Dost často se dostaneme do situace, kdy by bylo potřeba rychle vyrobit nějaký funkční plastový díl bez větších nároků na dokonalost vzhledu. Vstřikování do formy použít nelze a obrábění bývá pracné a náročné na strojní vybavení. V této situaci může pomoci Shape-plast, speciální termoplast, který se chová jako modelína.

Shape-plast vyvinula firma Perstorp UK, Ltd. z Velké Británie, technicky je to lineární polyester s vysokou molekulovou hmotností odvozený od kaprolaktonu. Do ČR tento materiál dováží už asi šest let firma ELCHEMCo, s. r. o. z Prahy a dá se koupit ve specializovaných obchodech (například GM electronic) za cca 69 Kč v balení 50 g. Prodává se také ve větším balení ¼ nebo 1 kg. Shape-plast se může krátce charakterizovat jako ručně tvarovatelný termoplastický polymer.

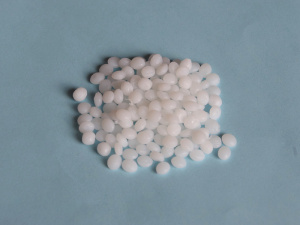

Shape-plast se dodává v podobě malých plochých pilulek (pelet) bílé barvy. Má dobrou odolnost proti vodě, oleji a některým rozpouštědlům, leptají jej aromatická rozpouštědla a chlorované uhlovodíky.

Shape-plast se dá použít asi do teploty 50°C, nad ní měkne a těsně pod teplotou 60°C se taví. Toho se využívá, nejjednodušším způsobem, jak plast kontrolovaně roztavit, je zalít ho vroucí vodou. Samozřejmě můžeme použít i proud horkého vzduchu (například z horkovzdušné pájecí stanice), nicméně teplota je tak mnohem méně pod kontrolou. Použití termostatu je nutností. Kolem teploty 200°C, kterou pájecí stanice snadno vyvine, se začíná plast rozkládat, nad 275°C vzplane.

Při zahřívání se původně mléčně bílý plast stává kolem teploty 62°C průhledným, velmi dobře se dá pozorovat, jak teplota postupuje dovnitř kousků. Je přesně vidět okamžik, kdy je plast celý dostatečně prohřátý. Roztavený Shape-plast se neroztéká jako kapalina, ale stále přibližně drží tvar, asi jako hodně hustý med nebo zahřátá „rozpracovaná“ žvýkačka. Do jisté míry připomíná tavné lepidlo, ale zásadní rozdíl je v tom, že téměř nekape, a hlavně nelepí se na předměty. Dá se tvarovat jako plastelína i prsty, postupně při poklesu teploty houstne, tuhne až kolem 35°C. Je velmi dobře zpracovatelný a pokud nestačí ke zpracování několik minut, než vychladne, může se znovu zahřát a v práci pokračovat.

Vystydlý plast má podobné vlastnosti jako nylon, je tvrdý, pružný a houževnatý. Tvarovat lze po zahřátí opakovaně bez degradace materiálu, omezením je jen průnik nečistot do hmoty v průběhu míchání a hnětení. Výsledný výrobek se může používat při pracovních teplotách mezi -40 až téměř +50°C. Za pokojové teploty se dá krájet (jen velmi obtížně, je tuhý), brousit, pilovat, vrtat, frézovat i soustružit, jen se musí používat nízké otáčky a nedovolit zahřátí nad 50°C. Pevnost v tahu je až 580 kg/cm².

Shape-plast je velmi univerzální, budu citovat z firemního popisu, který nepřehání: „… má mnoho použití pro hobby, modeláře, vynálezce, konstruktéry, pro vývoj a stavbu stavbu různých prototypů, spojování mechanických prvků v kovovýrobě, protetických dlah, kluzná uložení, spojovací upevňovací prvky, drobnosti v elektronice, držáky LED a jiných součástek, svítilen, robotů, ortopedické pomůcky, modely pro vakuové tvarování, rychlé opravy a různé DIY projekty, užitečné drobnosti …“ . Z tohoto výčtu bych zdůraznil velmi snadnou výrobu nejrůznějších uzávěrů, přechodek a držáčků, využít můžeme i toho, že plast je výborným izolantem. Velmi dobře lze použít pro snímání tvaru a výrobu odlévacích forem pro pryskyřice, pro vyplnění chybějícího materiálu a přeplátování prasklin.

Ohřívání ve vodě dovoluje mít teplotu nejlépe pod kontrolou, ale osobně dávám přednost zahřívání horkým vzduchem o teplotě 100 až 150°C, které se dá opakovat a průběžně si při delší práci a úpravách pomocí nástrojů materiál přihřívat. Podobně je vhodné si předehřát i špachtličky (obrácenou stranu nerezové pinzety) nebo ostří lámacího nože.

Ukázka na fotografiích vytvořená jako příklad použití řeší následující problém: V materiálu (sendvitch se základem z polyetylénu a povrchovými vrstvami z hliníkové slitiny) je otvor o průměru 8 mm, v jeho místě je potřeba vytvořit pevný otvor s vnitřním závitem pro šroub M5. (Pro srovnání je stejný původní otvor ještě jeden vedle.)

Šroub M5 jsem předem očistil, aby v závitu nezůstaly mechanické nečistoty ani mastnota. Roztavil jsem asi 15 pelet a zpracovat je na kuličku, tu pak vmáčknul do otvoru, z jedné a pak druhé strany předehřátou pinzetou jako špachtlí rozprostřel do šířky, tím byl otvor uzavřen. Pak následovalo krátké nahřátí. Doprostřed „zátky“ jsem prorazil pinzetou otvor, zasunul očištěný šroub a prsty z obou stran opakovaně vmáčknul plast do závitu. Další nahřátí. Obráceným koncem pinzety jsem trochu uhladil z obou stran povrch. Pak už zbylo jen čekat, až vše zchladne, jen průběžně hlídat kolmost polohy šroubu a jeho usazení doprostřed otvoru. Po zchladnutí jsem šroub vyšrouboval (vytvořil se plnohodnotný „lisovaný“ závit) a ze zadní strany nožem seříznul otřepky plastu, které tam zanesl šroub při prostrkování. Hotovo.

Pohled zezadu, plast víc vystupuje kvůli lepšímu vedení šroubu (vedle je stejný otvor jako ten výchozí)

Vytvořená přechodka má podobnou tuhost jako okolní materiál, šroub v závitu přesně sedí, pružnost klade odpor při otáčení (rozhodně se nevyšroubuje vibracemi) a podobný spoj je dokonce vodotěsný a samomazný. Včetně vychladnutí trvala práce necelých 10 minut.

Kat. 2